Kolejnym znaczącym elementem jest Internet Rzeczy (IoT). Połączenie urządzeń i maszyn w sieci pozwala na ciągłe monitorowanie procesów produkcyjnych w czasie rzeczywistym. Dzięki temu możliwe jest szybkie reagowanie na wszelkie odchylenia od normy i unikanie potencjalnych awarii. IoT umożliwia również gromadzenie ogromnych ilości danych, które mogą być analizowane w celu optymalizacji procesów produkcyjnych i planowania konserwacji predykcyjnej.

Druk 3D zmienia sposób, w jaki produkowane są prototypy i części zamienne. Ta technologia pozwala na szybkie i ekonomiczne tworzenie modeli, które mogą być łatwo modyfikowane i testowane. Druk 3D daje możliwość produkcji skomplikowanych kształtów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. To nie tylko przyspiesza proces projektowania, ale także obniża koszty produkcji.

Wprowadzenie sztucznej inteligencji (AI) do przemysłu produkcyjnego przynosi znaczne korzyści. Algorytmy uczenia maszynowego mogą analizować dane produkcyjne w celu przewidywania problemów i sugerowania optymalnych rozwiązań. AI pomaga również w automatyzacji decyzji, co skraca czas reakcji na zmieniające się warunki produkcji. Inteligentne systemy zarządzania produkcją mogą dynamicznie dostosowywać harmonogramy produkcji i alokację zasobów, aby maksymalizować efektywność.

Big Data odgrywa kluczową rolę w nowoczesnej produkcji. Analiza dużych zbiorów danych pozwala firmom lepiej zrozumieć swoje procesy produkcyjne i identyfikować obszary do poprawy. Dzięki zaawansowanym narzędziom analitycznym możliwe jest odkrywanie wzorców i trendów, które wcześniej były niewidoczne. To umożliwia podejmowanie bardziej świadomych decyzji i wprowadzanie innowacji na każdym etapie produkcji.

Wreszcie, cyfrowe bliźniaki to technologia, która zyskuje na popularności. Tworzenie wirtualnych kopii fizycznych obiektów i systemów pozwala na testowanie i optymalizację procesów produkcyjnych w środowisku wirtualnym. Dzięki cyfrowym bliźniakom firmy mogą symulować różne scenariusze i analizować ich wpływ na produkcję, co prowadzi do bardziej efektywnego planowania i redukcji ryzyka.

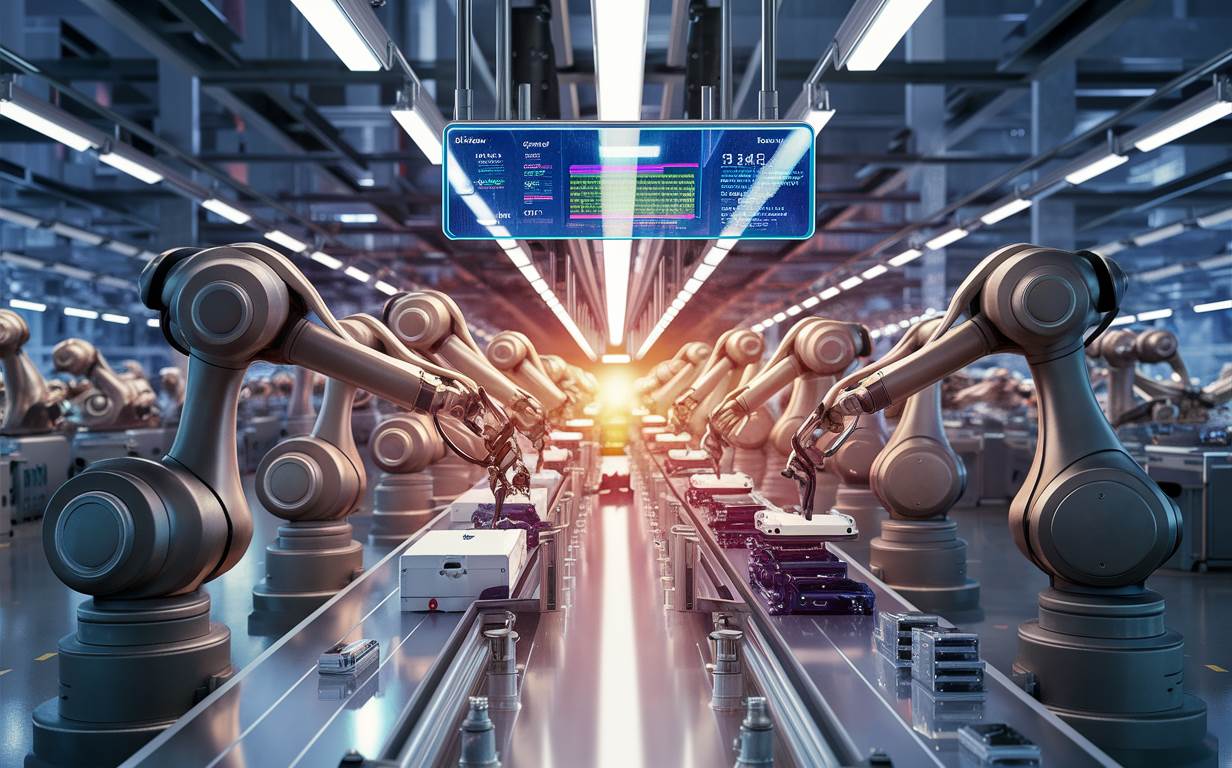

Nowoczesne narzędzia technologiczne zmieniają sposób zarządzania produkcją, wprowadzając większą elastyczność i zwinność. Dzięki nim możliwe jest dostosowywanie produkcji do szybko zmieniających się potrzeb rynkowych, co jest kluczowe w dzisiejszej konkurencyjnej gospodarce. Przemysł 4.0, czyli czwarta rewolucja przemysłowa, jest napędzana przez integrację tych zaawansowanych technologii, co prowadzi do powstania inteligentnych fabryk, gdzie procesy produkcyjne są w pełni zautomatyzowane i wzajemnie połączone.

Korzyści z automatyzacji w przemyśle

Automatyzacja w przemyśle przynosi wiele korzyści, które wpływają na wydajność, jakość i bezpieczeństwo produkcji. Przede wszystkim, wzrost efektywności jest jednym z kluczowych czynników. Dzięki zastosowaniu zautomatyzowanych systemów produkcyjnych, firmy mogą znacząco zwiększyć tempo produkcji. Automatyczne maszyny są w stanie pracować 24 godziny na dobę, bez potrzeby przerw, co jest niemożliwe do osiągnięcia w przypadku ludzkiej pracy. To pozwala na znaczne skrócenie czasu realizacji zamówień oraz lepsze wykorzystanie zasobów.

Poprawa jakości produktów to kolejny istotny aspekt. Zautomatyzowane systemy produkcyjne są w stanie utrzymać stałą jakość produktów dzięki precyzyjnej kontroli parametrów produkcji. Redukuje to liczbę wadliwych produktów i zmniejsza ilość odpadów, co ma bezpośredni wpływ na koszty produkcji. Dzięki temu firmy mogą oferować klientom produkty o wyższej jakości, co z kolei może zwiększyć ich konkurencyjność na rynku.

Automatyzacja ma również pozytywny wpływ na bezpieczeństwo pracy. W wielu branżach przemysłowych, takich jak produkcja chemikaliów czy przemysł ciężki, praca może wiązać się z ryzykiem dla zdrowia i życia pracowników. Zautomatyzowane systemy mogą przejąć najbardziej niebezpieczne i uciążliwe zadania, minimalizując ryzyko wypadków. Pracownicy mogą skupić się na mniej ryzykownych i bardziej złożonych zadaniach, co również pozytywnie wpływa na ich motywację i zadowolenie z pracy.

Korzyści ekonomiczne z automatyzacji są nie do przecenienia. Chociaż wdrożenie zautomatyzowanych systemów wiąże się z początkowymi inwestycjami, długoterminowe oszczędności są znaczne. Redukcja kosztów pracy, zmniejszenie ilości odpadów, zwiększenie wydajności i poprawa jakości produktów prowadzą do wzrostu zysków. Automatyzacja pozwala również na lepsze zarządzanie zasobami, co może przynieść dodatkowe oszczędności.

Elastyczność produkcji jest kolejną korzyścią. Zautomatyzowane linie produkcyjne można łatwo dostosować do zmieniających się potrzeb rynkowych. Dzięki programowalnym systemom, możliwe jest szybkie przełączanie się między różnymi produktami bez konieczności długotrwałych przestojów. To pozwala na szybsze reagowanie na zmiany w popycie i lepsze dostosowanie się do indywidualnych potrzeb klientów.

Warto również wspomnieć o roli automatyzacji w kontekście zarządzania danymi. Zautomatyzowane systemy produkcyjne generują ogromne ilości danych, które mogą być analizowane w celu optymalizacji procesów produkcyjnych. Analiza danych pozwala na identyfikację wąskich gardeł, prognozowanie awarii i planowanie konserwacji, co przyczynia się do dalszego zwiększenia efektywności produkcji. Ponadto, lepsze zarządzanie danymi umożliwia dokładniejsze monitorowanie kosztów i wydatków, co jest kluczowe dla utrzymania rentowności.

Integracja iot w procesie produkcyjnym

IoT (Internet rzeczy) to technologia, która rewolucjonizuje przemysł, umożliwiając zbieranie, przetwarzanie i analizowanie danych w czasie rzeczywistym. W kontekście procesu produkcyjnego, integracja IoT wprowadza zaawansowane możliwości monitorowania i optymalizacji, które zwiększają efektywność i jakość produkcji.

Monitoring i diagnostyka są kluczowymi aspektami integracji IoT. Dzięki sensorom IoT zamontowanym na maszynach produkcyjnych możliwe jest ciągłe śledzenie parametrów takich jak temperatura, wilgotność czy ciśnienie. Dane te są zbierane i przesyłane do chmury, gdzie są analizowane na bieżąco. W przypadku wykrycia anomalii system automatycznie informuje personel lub podejmuje działania korygujące, minimalizując ryzyko przestojów.

| Korzyści integracji IoT w procesie produkcyjnym: |

|---|

| Zoptymalizowana efektywność dzięki real-time analytics |

| Poprawa jakości produkowanych części poprzez precyzyjne kontrolowanie parametrów |

| Redukcja kosztów utrzymania dzięki prognozowaniu potrzeb konserwacji |

Automatyzacja procesów jest kolejnym kluczowym elementem, który umożliwia integracja IoT. Maszyny wyposażone w sensory mogą komunikować się ze sobą nawzajem, tworząc inteligentne linie produkcyjne. Na przykład, gdy jedna maszyna kończy swoje zadanie, automatycznie uruchamia się kolejna, co eliminuje opóźnienia i przestoje.

Śledzenie jakości produktów odgrywa istotną rolę w procesie produkcyjnym. Dzięki IoT możliwe jest ciągłe monitorowanie parametrów jakościowych, takich jak wymiary, tolerancje czy właściwości materiałowe. Dane te są archiwizowane i mogą być użyte do doskonalenia procesów produkcyjnych w przyszłości.